Schenkeveld investeert structureel in mensen, processen en techniek. Coöperatie Growers United plaatste op de locatie in Rijssenhout vier GearStations, met als belangrijkste doel de productkwaliteit te optimaliseren. “De GearStation maakt het mogelijk om aan de voorkant met medewerkers aan de slag te gaan”, zegt directeur Piet van der Wel.

Klantcase

Schenkeveld

40%

4

7.500

25%

Met de GearStation medewerkers naar hoger niveau brengen

Arbeid is, naast energie, één van de grootste kostenposten in de glastuinbouw. “Onze vraag was: hoe kunnen we ervoor zorgen dat productiemedewerkers sneller en beter leren werken, terwijl tegelijkertijd de productkwaliteit stijgt”, vertelt Van der Wel. “We leveren tomaten in dozen van 5 en 10 kg. Hoe beter onze medewerkers presteren, hoe minder klachten we krijgen. Dat begint al in de kas.”

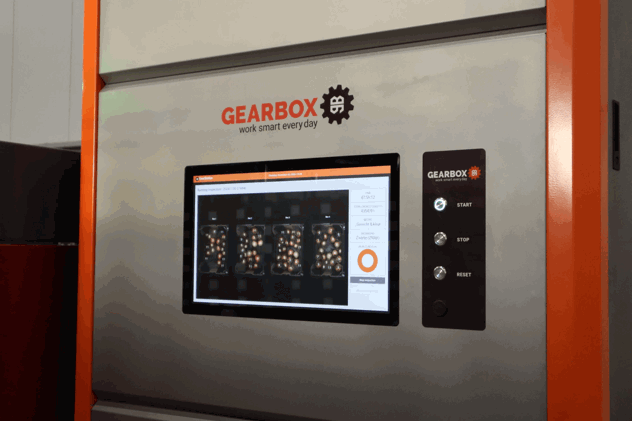

Na een succesvolle testfase werden op de locatie in Rijssenhout vier GearStations tegelijk geplaatst. De AI-gestuurde machine fotografeert iedere doos, beoordeelt deze op kleur, schade en gewicht en palletiseert automatisch goede partijen. De zelflerende technologie wordt continu gevoed met nieuwe beelden. Met vier kassen van 11 ha kan de locatie veel data genereren. “Hoe meer gegevens we hebben, hoe slimmer de GearStation wordt”, stelt hij.

Personeel beter trainen

De grootste winst ligt in een slimmere training van de medewerkers. Van elke medewerker wordt een persoonlijk rapport opgesteld. Daardoor krijgen alleen medewerkers met afwijkingen extra begeleiding. “Het oogstproces bedraagt 20-30 procent van de totale arbeidskosten. Op het moment dat we onze mensen slimmer en efficiënter trainen, levert dat direct kostenbesparing op”, aldus de directeur. “Mensen die wel goed werk leveren, hoeven niet te worden getraind. Ook dat scheelt in de kosten.”

Van elk doosje tomaten dat over de band gaat, wordt een kwaliteitsbeoordeling gemaakt. Door deze te koppelen aan de medewerker die het doosje heeft geoogst, ontstaat gerichte feedback. Bijvoorbeeld bij een te lichte kleur of herhalende handelingsschade. Uiteindelijk leidt dat tot een betere kwaliteit en minder klachten, verwacht hij. “Dat levert niet direct een meerprijs op, maar wel minder discussie met de klant. Als je dat kan bereiken, heb je nog een voordeel van de machine te pakken.”

Tekst kolommen

Samen kort op de bal zitten

De samenwerking met Gearbox verloopt intensief: elke twee weken is er overleg. Ook is er vanuit Gearbox constant iemand actief met het implementeren van de beelden en het uitvoeren van updates. Dat is heel fijn, vindt Van der Wel. Verder staan medewerkers in de hal in contact met Gearbox, in het geval van storingen en foutmeldingen. “We kunnen altijd met vragen bij hen terecht en kinderziekten worden snel verholpen. We zitten samen kort op de bal om het systeem nog beter te maken.”

Het project is samen met TAKS uitgevoerd voor de logistieke verwerking, het bedrijf heeft de automatisering in de verwerkingshal geleverd. Van der Wel besluit: “Met Gearbox werken we samen aan de kwaliteit en met TAKS aan het afweeg- en palletiseersysteem. Die samenwerking is heel belangrijk. TAKS heeft een leidende rol gespeeld als het gaat om het verwerkingsproces in de schuur.”

Quote

“Tijdens de implementatie van de GearStation bij The Valley hebben we gezamenlijk heel goed nagedacht hoe het concept het beste kon werken en kon worden ingepast in bestaande afweeglijnen. Dat heeft ervoor gezorgd dat we goed voorbereid waren op de inpassing van het systeem bij Schenkeveld. De klant was gelijk positief en heeft gedurende het traject actief meegedacht over de implementatie van het systeem. Er wordt direct gecommuniceerd met de juiste mensen.”

Verdere digitalisering

Piet van der Wel verwacht dat automatisering en digitalisering steeds belangrijker worden voor het bedrijf. „We zijn gewend investeringen op teeltniveau of in klimaatsystemen te doen, maar we willen ook stappen maken in automatisering en digitalisering, om bestaansrecht te houden voor de toekomst. We hebben te maken met stijgende kosten, we moeten de kostprijs van het product onder controle houden. Maar we moeten ook rekening houden met de veranderende wensen van onze medewerkers. Door nieuwe technieken toe te passen, wordt het werk voor hen interessanter en leuker. We moeten met de tijd mee: voor het bedrijf, het personeel en de organisatie als geheel.”

Quote

“We hebben gezamenlijk met Schenkeveld de terugverdientijd voor het bedrijf scherp gekregen. Die zit op arbeidsbesparing in zowel de schuur als de kas, maar we hebben ook waarde van de data kunnen kwantificeren. Schenkeveld heeft het hierna aangedurfd om in één keer vier GearStations in te zetten. Het is een mooi bewijs dat je samen op zoek moet gaan naar optimaal rendement en resultaat. Dat vind ik heel gaaf aan deze samenwerking.”